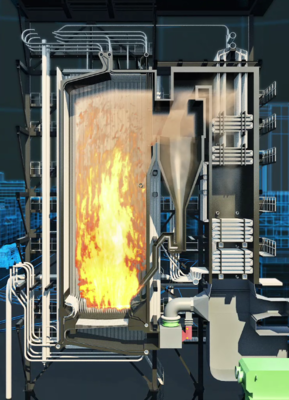

在工業鍋爐的節能改造與環保升級中,燃燒機的更換或改造是核心環節之一。其中,燃燒機與所用燃料的精確匹配,是決定改造成敗、確保系統安全、高效、穩定運行的關鍵。這并非簡單的設備替換,而是一項需要綜合考慮燃料特性、鍋爐結構、工藝需求和排放標準的系統工程。

一、為何需要“精確匹配”?

燃燒機作為鍋爐的“心臟”,其核心功能是將燃料與空氣按特定比例混合并穩定燃燒。不匹配的燃燒機將導致一系列問題:

- 燃燒效率低下:燃料無法充分燃燒,導致熱損失大、能耗增加,直接提升運行成本。

- 安全風險:可能產生不完全燃燒產物(如一氧化碳),或在爐膛內形成可燃氣體聚集,引發爆燃風險;點火困難、運行不穩也可能導致故障停機。

- 設備損害:不匹配的火焰形狀、長度和溫度可能沖刷爐膽、損壞耐火材料,縮短鍋爐壽命。

- 污染物超標:燃燒不充分或溫度不當,會導致煙塵、氮氧化物(NOx)、二氧化硫等排放超標,無法滿足環保要求。

- 運行不穩定:頻繁啟停、出力波動,影響后續工藝的穩定。

二、匹配的核心維度:燃料特性分析

精確匹配始于對燃料特性的透徹理解。不同燃料的物理化學性質差異巨大,直接決定了燃燒機的選型與配置。

- 氣體燃料(如天然氣、液化石油氣、焦爐煤氣、沼氣等):

- 關鍵參數:熱值(高位/低位)、比重(相對空氣)、壓力、華白指數、燃燒勢、雜質含量(如硫、水分)。

- 匹配要點:燃燒機需配備相應壓力范圍的燃氣閥組;噴嘴或噴槍設計需適應氣體的流速和混合特性;對于熱值波動大的燃氣(如沼氣),需考慮自適應調節或預混技術。

- 液體燃料(如輕柴油、重油、渣油、醇基燃料等):

- 關鍵參數:粘度、密度、閃點、凝點、硫含量、灰分、水分、熱值。

- 匹配要點:燃燒機的油泵、加熱器、霧化器(壓力機械霧化、轉杯霧化、介質霧化)必須根據燃料粘度精確選擇。例如,燃燒重油必須配備高效的預熱系統和合適的霧化方式以確保良好霧化。

- 固體燃料(主要指粉末狀,如煤粉):

- 關鍵參數:粒度分布、揮發分、灰分、水分、熱值。

- 匹配要點:需選用專門的煤粉燃燒器,配套精確的給粉系統和一次風、二次風配比設計,確保煤粉氣流穩定著火和燃盡。

三、精確匹配的實施路徑

- 全面診斷與需求分析:

- 明確鍋爐的額定參數(蒸發量/熱功率、壓力、溫度)。

- 詳細分析現有或計劃使用的燃料參數,獲取準確的成分分析報告。

- 了解工藝要求(負荷變化范圍、調節比)。

- 掌握所在地最嚴格的環保排放標準(特別是NOx、SOx、顆粒物限值)。

- 燃燒機選型與設計:

- 熱負荷匹配:燃燒機的輸出功率必須與鍋爐容量相匹配,并留有適當余量,但不宜過大,以免低負荷運行時效率低下。

- 火焰特性匹配:燃燒機產生的火焰形狀(長度、直徑)、剛性必須與鍋爐爐膛結構相適應,確保火焰充滿度佳,不沖刷受熱面。

- 調節比匹配:燃燒機的調節范圍應能覆蓋鍋爐運行的最低至最高負荷需求,保證全程高效穩定。

- 控制系統兼容:燃燒機的控制邏輯(PLC或專用控制器)必須能與鍋爐原有的或新的控制系統(如DCS)無縫集成,實現風-燃料比的精確連鎖調節。

- 輔助系統配套:

- 燃料供應系統:確保燃料壓力、溫度、潔凈度滿足燃燒機入口要求。如燃氣調壓站、燃油加熱循環系統、煤粉制備與輸送系統。

- 送風系統:風機風壓、風量需與燃燒機阻力特性匹配,確保足夠且可精確調節的助燃空氣。

- 安全與監測系統:包括火焰監測、熄火保護、燃料壓力監測、漏氣檢測等,必須根據燃料特性強化相關保護。

- 調試、驗收與培訓:

- 專業調試:在冷態和熱態下,由專業人員根據實際燃料,精細調整空燃比、點火參數、負荷曲線,直至達到最優燃燒狀態(通常以煙氣中O2和CO含量為關鍵指標)。

- 性能測試與驗收:驗證出力、效率、排放指標是否達到合同和標準要求。

- 人員培訓:確保操作和維護人員理解新燃燒機與燃料的特性及操作規程。

###

鍋爐改造中燃燒機與燃料的精確匹配,是實現“安全、經濟、環保”運行目標的基石。它要求改造方摒棄“萬能通用”的思維,秉持“量體裁衣”的專業態度,從燃料分析入手,進行系統性的選型、設計與集成。只有經過這樣精工細作的匹配過程,鍋爐改造才能真正釋放節能潛力,提升運行可靠性,并滿足日益嚴格的綠色制造要求,為企業的可持續發展注入強勁動力。